2020.07.27

こんにちは。リペアスタジオREFINEです。

今回は、「皮」と「革」の違いとは?「皮」はどのようにして「革」になるのか?というテーマでお話しします。

目次

1.皮と革、違いは?

「かわ」と聞いて思い浮かべる漢字は人それぞれ。

「皮」かもしれないし、「革」かもしれないですね。

では、具体的にどういった違いがあるのか?

端的に言えば、「皮」が鞣(なめ)されたものが「革」になるのです。

それぞれ、詳しく見ていきましょう。

1-1.皮

動物から剥いだ後、鞣し加工を施す前の生皮(原皮)の状態を指します。

生皮(原皮)は動物を食肉へ加工する際の副産物として生まれるもので、腐敗を防ぐために塩漬けにして保存します。

ちなみに、この塩漬けが弱い皮は「革」になったときに血筋が強く出てくる傾向にあるそうです。

あまりにもデコボコしている血筋は皮革製品への加工の際に敬遠されますが、品質やビジュアルを損なわない程度のものは多くの革に見受けられます。

血筋とは

<参考画像>

血管が動物の皮膚の下を走っていた痕が、革の銀面や床面の繊維層に残ったものを指します。

革に葉脈状の模様や稲妻型の模様があるのを、見かけたことはありませんか?

まさにそれが血筋であり、天然皮革にしか存在しないので本革の証ともいえるでしょう。

特に、成牛など成長した動物の皮に目立って見られることが多いです。

1-2.皮の原料となりうる動物

全ての動物の皮が、革の原料として利用できるわけではありません。

革になれるのは、脊椎動物すなわち背骨を持った動物の皮だけです。

具体的には、牛や馬などの哺乳類、トカゲなどの爬虫類、ダチョウなどの鳥類、エイなどの魚類が該当します。

<脊椎動物>

では何故、脊椎動物に限られるのでしょうか?

脊椎動物は「背骨(脊椎)を持ち、内骨格で体を支えている動物」、無脊椎動物は「背骨(脊椎)を持たず、外骨格で体を支えている動物」です。

背骨(脊椎)は、動物の身体が重力によって垂れるのを防ぐ役割を持ち、体位を保つ役割をもっています。

それゆえに、身体を支える必要が無い脊椎動物の皮は柔らかく伸縮性に富んでおり、その特性が革にも活かされ様々な皮革製品が生み出されるのですね。

対して無脊椎動物は甲羅や殻などが直接身体を支えているので、その固い外骨格自体を鞣すことは難しく、鞣したとしても実用向きではないのです。

1-3.皮と革の構造上の違い

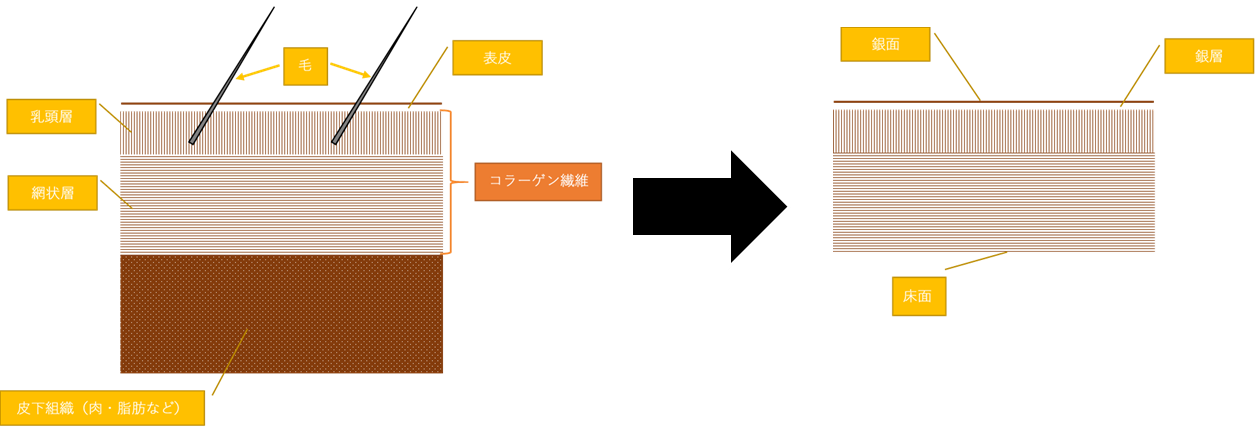

動物の皮膚は表から表皮、毛根の埋まっている乳頭層、網状層、皮下組織で構成されています。

ここから表皮や毛、皮下組織を除去し、コラーゲン繊維(乳頭層+網状層)だけにしたものが革になります。

<参考図>

革へ加工後は、乳頭層の表面(おもて面)を銀面、網状層の表面(うら面)を床面、と呼びます。

そして、銀面のついた革を本革、革の厚みを薄くしたため銀面が無い革を床革、と分類します。

2.皮を革へと加工する「タンナー」

ここからは、皮を革へと加工するタンナーという場所についてお話しします。

タンナーは日本国内はもちろん、海外にもたくさん存在しているのです。

2-1.国内タンナー

国内タンナーで代表的なところは、兵庫県、和歌山県、東京都、栃木県、などが挙げられます。

兵庫県

日本で生産量No.1といえば、姫路・たつの地区が有名ですね。

牛革の生産量は日本国内で1番、全体の約70%にもなります。

水量豊富な川が複数流れており、鞣しの工程の際必要な大量の水が確保できること。

1年を通じて雨が少なく、天候が安定していること。

こういった理由からこのエリアでの革生産が盛んになったと言われています。

姫路発祥の「白鞣し」という自然の力を最大限に生かした方法で造られた革は、世界的にも評価が高いです。

和歌山県

和歌山で皮革産業が誕生したのは、皮革製の兵用具や軍靴の自給を目指したことからだそうです。

製造技術を学ぶ場として「西洋沓伝習所」なるものが設立され、ドイツから招かれた革細工師や靴職人が講師となって多くの日本人皮革職人が輩出されました。

東京都

東京は墨田区に多くのタンナーが集中しています。

エキゾチックレザー(ワニ・トカゲ等)専門のタンナーや門外不出のラセッテー鞣し製法を用いるタンナーなど、個性豊かな顔ぶればかりです。

栃木県

ピット層を使用したベジタブルタンニン鞣し革を専門に製造している栃木レザーが有名。

日本にとどまらず世界でも評価が高く、あえて人の手にこだわりを持ちゆっくりと丁寧に鞣された革はヌメ革の常識を変えたともいわれています。

2-2.海外タンナー

イタリア

1967年にイタリアのフィレンツェで創業されたバダラッシカルロ社は、老舗のタンナーです。

植物性タンニンを長時間かけて染み込ませつつ革を鞣していくイタリアンレザーの伝統的な製法である「バケッタ製法」は、手間がかかるという理由で一時衰退しかかっていました。

しかし、その製法を見事に蘇らせ高品質の革を提供し続けているのがバダラッシカルロ社。

バゲッタ製法で作られたバゲッタレザーはオイルを多く含んでいるため、経年劣化すると色の深みがどんどん濃くなり艶が強く出てくるという特徴があります。

また、植物性の鞣し剤を使用した製法は手間がかかるので希少性が高く、非常に環境に優しいです。

代表的な革として、「ミネルバボックス」や「ミネルバリスシオ」が挙げられます。

続いて、イタリアのトスカーナ地方にあるワルピエ社。

牛のショルダー部分を使用した「ブッテーロレザー」が有名で、「牛革の王様」と呼ばれるほど世界中で評価されています。

シボが少なくスムースな手触りや、イタリアの染色技術を用いた綺麗なカラーラインナップが魅力です。

フランス

エルメスは仕入れる革の品質に妥協を許さないことで有名です。そして、そのエルメス御用達なのがフランスのタンナー。

その中でも代表的なのが、最高級カーフのエキスパートといわれるタナリー・デュ・プイ社とそこから独立したアネノイ社です。

一般的なタンナーの3倍以上の時間をかけて優れた革を作りだすデュプイ社は、「デュプイ社の革を使用している」ということがステータスになるほど。

特に、デュプイ製の「シャトーブリアン」は品質の高い原皮のみを使用し独自の鞣し方法や染色技術を用いており、通常よりも柔らかい仕上がりとなることで有名です。

アネノイ社はデュプイ社から独立したタンナーのため価格帯が近似しており、主に靴のアッパー用の高級皮革としてよく使用されていますね。

ちなみにエルメスは両方買収し、どちらのタンナーとも強固な関係性を築き上げています。

アメリカ

ホーウィン社はアメリカ・シカゴで1905年に創立されたタンナー。

馬のお尻の皮を使用して作られるコードバンが有名です。

ホーウィン社独自のタンニン鞣しで鞣されたコードバンは「シェルコードバン」と呼ばれ、使い込むうちになじんでいく独特の柔らかさが特徴です。

染料で染めているので物によっては色の濃淡や毛穴が目立ちロット差が出る場合もありますが、オイルを豊富に含んでいるので新品の状態でもとても美しい光沢をもっています。

ドイツ

ぺリンガー社はキップスキンのクロム鞣しを専門としているタンナーで、ドイツで初めてクロム鞣しを確立させたと言われています。

原皮を選ぶ際は牛の生育環境にまでこだわり、鞣しの過程においても他のタンナーでは行わない独自の工程を取り入れています。

ぺリンガー社の代表的な革といえばシュランケンカーフ(ドイツシュリンク、シュリンクカーフ)ですが、通常のスムーズレザーに比べて革の縮み率が高いため必然的に単価は高くなります。

しかし、その価格は品質に伴った正当なものといえるでしょう。

というのも、ぺリンガー社は先述したエルメスとも取引が活発に行われており、その技術力の高さはお墨付きなのです。

また、環境問題にとても厳しいヨーロッパの中でも特にエコロジー先進国であるドイツは多くの制約があります。

そんな中ぺリンガー社は、多額の費用をかけて排水処理施設やごみ焼却炉を完備し環境への配慮を忘れない優良なタンナーです。

イギリス

ベイカー社はイギリスの老舗タンナーで、そこの革は2000年前と同じ製法・工程で造られています。

その為、伝説のタンナーと呼ばれることも。

その中でも、フルグレインブライドルという革が代表的です。

ブライドルレザーはもともとは馬具用のレザーとして生まれたため、厚くて丈夫なステアハイドを使用しワックスを最終段階でしみこませて強度と耐久性を挙げていることが特徴です。

フルグレインブライドルは主に成牛の肩の部分を使用しているのでトラ(しわ)や擦り傷が多く、オークの樹皮から抽出したタンニンを鞣し剤として使用して1年以上かけて鞣されることで一層硬く丈夫になった革です。

さらに、通常のブライドルレザーはワックスを染み込ませるために銀面を削ってしまうのですが、ベイカー社は一番強度のある銀面を残したまま独自のレシピでワックスを染み込ませることによって、圧倒的な丈夫さを実現しています。

3.皮から革への加工の流れ

3-1.水漬け

タイコと呼ばれるドラムの中に原皮と大量の水を入れ、長時間回転させます。

原皮は塩漬けされている状態ですので、水と共に回転させることによって塩分や汚れを取り除き、同時に原皮に必要な水分を補給します。

これにより、原皮を塩漬けする前の状態に近づけ、後の工程をスムーズに進めることができるのです。

ドラムの大きさは容量によって異なりますが、高さ3~4m、幅5mのものが多いそうです。

<ドラム>

3-2.前処理

背割り

成牛などそのままのサイズだと作業しづらい大きな皮は、背骨に沿って半分にカットされます。

この皮を、半裁といいます。

石灰漬け

濃度が何段階も分けられた石灰乳(水酸化カルシウムを水で溶いたもの)の槽に、順番に漬けこみます。

その際、石灰乳の作用を強めるために硫化ナトリウムなどを添加する場合も。

石灰で皮をアルカリ性にすることによって、コラーゲン繊維がほぐされるのと同時に、毛・脂肪・表皮が分解除去されます。

この工程は、皮革の柔らかさを得るのに重要な役割を果たしています。

裏打ち・分割・垢出し

「裏打ち」で、フレッシングマシンと呼ばれる機械を使用し皮の裏面についている肉片や脂肪を取り除きます。

その後、分割機(バンドナイフマシン)を用い、皮の厚みを用途に合わせて銀面側と床面側に分割します。

この「分割」は、鞣し後に行われる場合もあります。

そして「垢出し」と呼ばれる工程で、石灰漬けの工程で除去しきれなかった毛根などを取り除き、銀面を綺麗にします。

再石灰漬け

石灰乳にもう一度漬け、コラーゲン繊維をさらにほぐします。

スエードなど、柔らかな風合いを持ち味とする革には必須の工程です。

<スエード>

脱灰・酵解・浸酸

脱灰とは、皮の中に残った石灰を取り除く作業です。

石灰を除去することによって、アルカリ性だった皮は中性になります。

そして、酵解でタンパク質分解酵素により余分なタンパク質を分解除去し、銀面の滑らかさをアップさせます。

最後に浸酸によって皮を酸性にすることにより、この後の「鞣し」で使用する酸性の鞣剤が吸収されやすくなる、というわけです。

3-3.鞣し

鞣しの工程は、クロムやタンニンといった鞣し剤に原皮を漬けることでタンパク質に化学変化を起こさせ、革としての基本的な性質を付与する作業です。

使用する鞣し剤によって仕上がりや特徴に違いがでるのですが…「鞣し」はここで書ききれないほど奥が深いので、今回は工程の一つとして紹介し別のPageで詳しくお話しします。

3-4.後処理(クロム鞣しの場合)

水絞り・シェービング

革の中の余分な水分をサミシングマシンに通して取り除きます。

その後、シェービングマシンに革を通し裏面を削ることで、最終的な厚さに整えます。

シェービングを終えた革は、しわになることを防ぐため革かけ台に掛けます。

再鞣・中和・染色・加脂

再鞣とは、「靴に加工するのか?バッグに加工するのか?」といったそれぞれの用途に合わせて、追加でクロム鞣し剤を浸透させることを指します。

その後重炭酸ナトリウムなどのアルカリ性水溶液に革を入れ、鞣し剤によって酸性になっている革を中和。

そして染料を入れたドラムの中に入れ染色し、さらにここに油脂を入れて柔らかさと艶を出すことを、加脂といいます。

伸ばし

セッティングマシンに圧力をかけながら革を通すことで、水分を絞り出すと同時に、厚みを均等に伸ばします。

乾燥

染料や加えた油脂を定着させるため、革を棒にかけての自然乾燥、熱風に当てる乾燥、真空状態での乾燥、と方法は様々。

最終的な革の感触に直接的に影響を与える大切な工程です。

<乾燥中>

味とり・ステーキング

味とりとは、革に適当な水分を与えることです。

これにより、ステーキングと呼ばれる革をもみほぐす工程がやりやすくなり、革に柔軟性や弾力性が生まれます。

張り乾燥

革を網板に乗せ、ピンと張った状態で平らなまま乾燥させます。

この時の状態の良しあしが、その後の加工のやりやすさに関わってきます。

縁断ち

外周の必要ない部分をカットします。

革の外回りは、様々な作業を経て固くなったり縮んだりしていることが多いですが、用途によって残す場合もあります。

3-5.仕上げ

スプレーでの塗装掛け、プレスによる型押し、サンドペーパーで表面を削る、など革の用途に合わせて仕上げ加工を行います。

<色々な質感の革>

4.まとめ

私たちが普段手にしている皮革製品は、「皮に様々な加工を施した革」が使用されています。

鞣しの種類や最終仕上げの方法によって多くの表情を見せてくれる革の世界は、奥深いものですね。

今後も革に関するページを随時更新予定です。

お楽しみに。

それでは、また次のページでお会いしましょう。

Page.3